半导体是现代电子科技类产品的核心,应用于从智能手机到汽车等众多领域。随着半导体行业的发展,各种器件变得更小、更快、更可靠、更强大。

是半导体厂商最关注的问题。影响产品良率的因素有很多,污染无疑是其中最重要的因素之一。业内人士估计,

。从上世纪 70 年代到今天,芯片制程已经从“微米”时代,经过“纳米”时代,

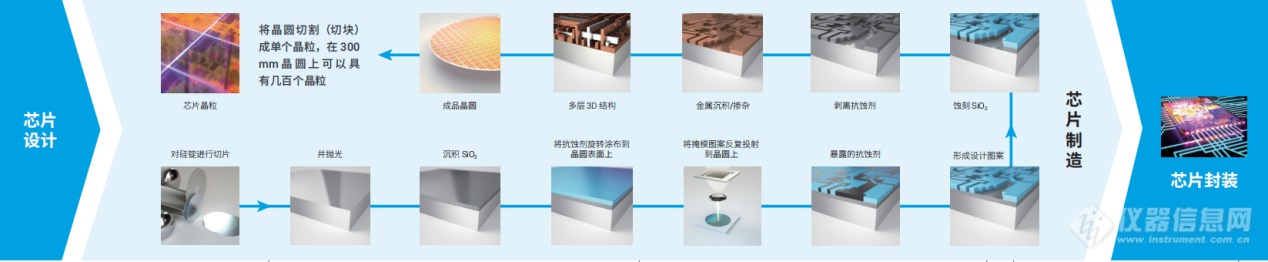

。随着元件缩小到单个纳米尺度,对污染物和杂质的控制慢慢的变重要,因为即使是超痕量污染物也会降造产量,导致产品可靠性下降或产品故障。半导体和电子科技类产品中的杂质分析必须贯穿整个制作的完整过程的各个阶段,从测试晶片、原材料和工艺化学品到最终产品的质量保证 / 质量控制。另外,在半导体全产业链的装置制造、传感器制造、控制器件制作的完整过程等先进制造环节,真空的控制也最重要。1、 芯片制造产业链

– 监测清洗和蚀刻硅片过程中使用的化学品中的痕量污染物– 监测晶圆 /IC 制作的完整过程中使用的化学品中的污染物– 评估硅片衬底及用于硅的相关层和涂层中的金属污染– 化学品以及晶圆加工和清洁浴槽中的金属纳米颗粒 (NP) 分析

清洁、蚀刻氧化物生长和离子注入过程可能会在半导体器件中引入金属污染。痕量污染物也可能来自用来生产块状多晶硅的石英岩(砂)以及切割晶圆的纯单晶硅锭。石英岩中的主要污染元素是铁、铝、钙和钛,而在将石英岩转化为 98% 纯硅的碳热还原过程中可能引入其他元素。然后利用气相纯化和化学气相沉积去除大部分杂质,得到纯度约为8个9的二氧化硅。

切割和抛光晶圆也可能引入痕量元素,例如来自化学机械平坦化(或抛光)浆液。最受关注的元素是过渡金属和碱性元素

为确保金属污染物不会对 IC 器件产生不利影响,必须对晶圆表面中痕量金属的浓度进行测定。当暴露于大气中的氧气和水时,晶圆表面上的裸硅层迅速氧化为 SiO2。该自然氧化层的厚度约为0.25 nm(一个 SiO2 分子)。如果 IC 设计需要绝缘膜,则在 O2 或水蒸气存在下将晶圆加热到 900–1200 ° C,从而在晶圆表面上形成更厚的氧化层。该热氧化层的厚度可达100 nm(0.1 μm)。对于天然和热氧化的 SiO2,可使用气相分解 (VPD)与 ICP-MS相结合来测量氧化物层中极低浓度的痕量金属。

是仪器信息网专业的行业技术解析和应用拓展平台,聚焦食品农产品、传统制药、生命科学、环境保护、医疗卫生、化工生产、新能源等不一样的行业,以相关国家标准为依据,依托国内外主流厂商的仪器设施和优质解决方案,为用户进行全方位的检测的新方法和具体应用方案解读,旨在解决每一位用户的科学实验需求。